大型H13外套經(jīng)淬火+兩次回火,熱裝后脆性開裂

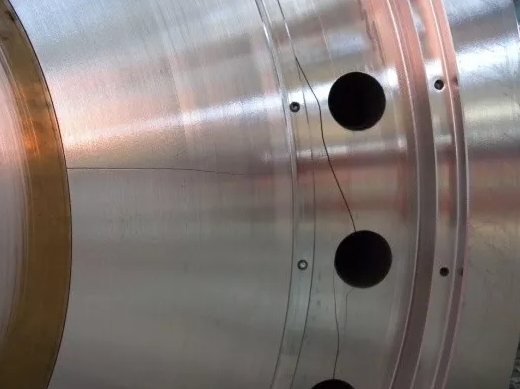

某公司最近有一件原料為H13(4Cr5MoSiV1),外徑為1460mm、內(nèi)徑為700mm的外筒,在熱裝完成后機(jī)加工過程中發(fā)生多處開裂,裂紋主要沿縱向開裂,也有沿周向散布的次裂紋,其開裂描摹如圖1所示。

該外筒的工藝過程為:鑄造→鑄造→調(diào)質(zhì)→淬火→兩次回火→熱裝→機(jī)加工,其中淬火溫度:1050℃;回火溫度:第一次580℃,第二次600℃。熱裝溫度要求300℃,實(shí)踐溫度為近500℃。表里筒的配合過盈量契合規(guī)范要求。

為剖析外筒開裂的原因,現(xiàn)查驗(yàn)剖析如下:

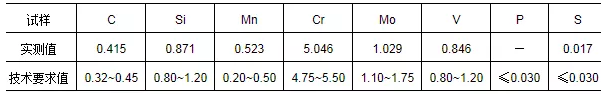

1.化學(xué)成分剖析

采用ARC-MET8000便攜式全譜直讀光譜儀,對開裂外筒試樣進(jìn)行化學(xué)成分剖析,成果如表1所示,可見該外筒的化學(xué)成分契合規(guī)范要求。

表1 外筒的化學(xué)成分(質(zhì)量分?jǐn)?shù)) (%)

2.硬度查驗(yàn)

經(jīng)過對實(shí)體硬度檢測,其均勻硬度為55~56HRC。經(jīng)調(diào)查,該件淬火、回火后加工前的硬度為50~52HRC,而技術(shù)要求為48~52HRC。工件實(shí)踐硬度比圖樣要求的硬度略高。

3.性能實(shí)驗(yàn)

為進(jìn)一步驗(yàn)證性能目標(biāo),在開裂的工件上切取試樣,其實(shí)驗(yàn)成果如表2所示。

表2 力學(xué)性能結(jié)果

|

指標(biāo) |

Rm/ MPa |

Re /MPa |

Z(%) |

A(%) |

KU/J |

|

試樣 |

2060 |

1880 |

8.80 |

27.5 |

8/10/11 |

|

要求值 |

1740 |

1450 |

13.5 |

45 |

54 |

從實(shí)驗(yàn)成果表明,強(qiáng)度目標(biāo)過高,而塑、韌性目標(biāo)過低。

4.斷口剖析

開裂外筒的斷口微觀特征為斷面較為平整、潤滑,無顯著的塑性變形痕跡,屬于脆性斷裂。同時(shí)在斷口上發(fā)現(xiàn)下列現(xiàn)象,斷面上散布著比較潤滑的小亮點(diǎn),有金屬光澤,呈銀灰色,這是典型的萘狀斷口,如圖5所示。

依據(jù)相關(guān)資料,發(fā)生萘狀斷口的主要原因:

(1)在鑄造工藝過程中終端溫度過高,或鍛件過熱且變形量較小易發(fā)生萘狀斷口。

(2)因?yàn)闊崽幚砉に囍薪舆B兩次淬火,中心未經(jīng)退火也簡單發(fā)生萘狀斷口。呈現(xiàn)這種斷口,資料的力學(xué)性能差,并且沖擊韌度也顯著降低。

5.安排查驗(yàn)

在開裂的工件上取樣,經(jīng)過酸蝕,對安排查驗(yàn)剖析,其安排為板條狀馬氏體+殘留奧氏體+顆粒狀碳化物。其中板條馬氏體存在色澤上的差異,有深灰色的板條馬氏體和淺白色的馬氏體,淺白色馬氏體是因?yàn)闅埩魥W氏體轉(zhuǎn)變形成的,疑為未回火馬氏體或其他非馬氏體安排,導(dǎo)致這一現(xiàn)象的原因是殘留奧氏體量過多,回火不充分。總之,板條馬氏體比較粗大(見圖6),根據(jù)JB/T8420—1996《熱作模具鋼顯微安排評級》鑒定,馬氏體針規(guī)范級別為≥5級。

6.綜合剖析

綜上所述,外筒的化學(xué)成分各元素含量均滿足規(guī)范要求;工件的強(qiáng)度過高,而塑、韌性過低,硬度較高;在顯微安排查驗(yàn)中發(fā)現(xiàn)了粗大的板條馬氏體和非回火馬氏體;斷口微觀描摹顯現(xiàn)該外筒開裂具有脆性開裂特征。因此,該H13外筒開裂的原因可以歸納為以下幾點(diǎn):

(1)鑄造缺點(diǎn)。因?yàn)檩翣顢嗫诘陌l(fā)生,這是因?yàn)樵阼T造中終鍛溫度過高形成的過熱現(xiàn)象,導(dǎo)致馬氏體粗大的原因之一。呈現(xiàn)這種斷口,資料的力學(xué)性能差,并且沖擊韌度也顯著降低。

(2)回火不足。因?yàn)橥馔不鼗饍纱危才胖写嬖谳^多的殘留奧氏體,在不斷地轉(zhuǎn)變成馬氏體,所以一次、二次回火很難較大幅度地消除淬火后資料內(nèi)部剩余應(yīng)力。

(3)假如加熱溫度過高,或保溫時(shí)間過長,也是形成粗大板條狀馬氏體的原因,使硬度增高,脆性增大,因此存在較大的內(nèi)應(yīng)力。

7.預(yù)防措施

(1)改進(jìn)鑄造工藝,避免鑄造缺點(diǎn)的發(fā)生。

(2)加強(qiáng)熱處理工藝的執(zhí)行,充分回火,細(xì)化晶粒,減少內(nèi)應(yīng)力。

此次事端使公司受到了嚴(yán)重的損失,但是可以經(jīng)過此次教訓(xùn)找到問題的原因所在,進(jìn)而發(fā)現(xiàn)此類大型高溫零件的工藝漏洞,后續(xù)將逐漸改善工藝上的不足,不斷提高自己。

推薦文章

- D2模具鋼性能、用途

- 不是所有的直角鋼都叫精制鋼

- H13模具鋼抽芯生產(chǎn)中頻繁發(fā)生斷裂的原因

- 【H13模具知識】沖壓模具基本結(jié)構(gòu)

- 大型H13外套經(jīng)淬火+兩次回火,熱裝后脆性

- H13鋼材的化學(xué)成分及性質(zhì)

- 模具鋼淬火中縱向裂紋出現(xiàn)的原因

- 什么是彈簧鋼?

- 模具表面有軟點(diǎn)是怎么回事

- 模具熱處理前組織不佳

掃一掃微信,快速報(bào)價(jià)

掃一掃微信,快速報(bào)價(jià)